Einkopfstrecken: Durchbruch in Sachen Flexibilität bei Dezhou Huayuan

2022 beschloss Dezhou Huayuan Eco-Technology Co., Ltd., als Reaktion auf den anhaltenden Arbeitskräftemangel und in Erwartung strikter Anforderungen an hochwertige Garne, Massnahmen zu ergreifen. Das Unternehmen beschloss, alle veralteten Strecken nach und nach auszumustern. In der Folge erwarb es insgesamt 126 Exemplare von Rieters Einkopfstrecken, nämlich die Regulierstrecke RSB-D 50 und die Strecke ohne Regulierung SB-D 50. Dieser Schritt unterstreicht das Bestreben des Unternehmens, technologisch auf dem neuesten Stand zu bleiben, verbessert die Qualität und führt zu erheblichen Einsparungen bei den Herstellkosten.

Die Herausforderung

Der Personalmangel ist eine der grössten Herausforderungen, denen Dezhou Huayuan gegenübersteht, und zurzeit auch eines der signifikantesten Probleme in der Textilbranche insgesamt. Bei der Verarbeitung von Spezialfasern wie Modal, recycelter Viskose und Polyester, Mischungen aus Wolle und Seide mit Acryl etc. ist die Arbeitsbelastung für das Bedienpersonal noch grösser als beim Spinnen von Standardfasern. Gründe dafür sind schnellere Variationen im Auftragseingang sowie die erhöhte Empfindlichkeit der Maschine gegenüber klimatischen Veränderungen bei der Verarbeitung von Spezialfasern.

Eine gleichbleibend hohe Garnqualität trotz des Fachkräftemangels aufrechtzuerhalten, ist die zweite Herausforderung, mit der sich Dezhou Huayuan konfrontiert sieht. Bei Verwendung mehrerer Strecken müssen die Technologieeinstellungen täglich geändert werden. Daher besteht die dringende Notwendigkeit, die Zeit für die technologische Vorbereitung jedes Auftrags zu verkürzen, die Auslastung jeder Strecke zu optimieren und dadurch die jährliche Ausstossleistung zu erhöhen.

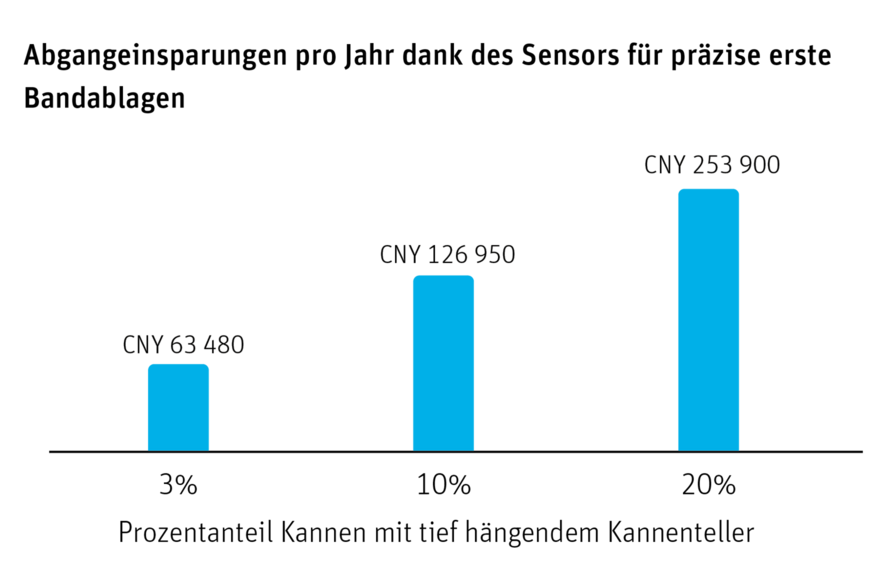

Die dritte Herausforderung für Dezhou Huayuan ist die Verbesserung der Rohmaterialausnutzung, denn Spezialfasern sind teuer und das Einkaufsvolumen ist begrenzt. Praktische Erfahrungen in der Spinnerei zeigen, dass die Rohstoffkosten über 60% der gesamten Garnherstellkosten ausmachen. Folglich verringert jedes Kilogramm Abgang direkt die Profitabilität der Spinnerei.

Die Lösung

Die innovativen Rieter-Strecken (R)SB-D 50 führen dank ihrer Präzision beim Verzug und beim Mischen von Fasern zu einer bemerkenswerten Steigerung der Produktivität und gewährleisten durch ihre robuste Konstruktion geringere Wartungsanforderungen. Rieter-Strecken versetzen Textilhersteller in die Lage, schnell zwischen unterschiedlichsten Produktionsaufträgen zu wechseln – dank der benutzerfreundlichen Bedienoberfläche, die schnelle Einstellungen ermöglicht. Darüber hinaus benötigen sie im Betrieb weniger Bedienpersonal, was zu einer optimierten Personalauslastung führt. Die Integration des Expertensystems SLIVERprofessional umfasst empfohlene Einstellungen für verschiedene Rohstoffe und andere Parameter. Mit ihrer fortschrittlichen Drehteller-Sensortechnologie begrenzen die Strecken die Materialverschwendung und steigern die Nachhaltigkeit von Produktionsprozessen. Durch die Kombination dieser Vorzüge stellen die Rieter-Strecken einen wesentlichen Fortschritt in der modernen Textilherstellung dar und steigern Qualität, Nutzeffekt und Nachhaltigkeit.

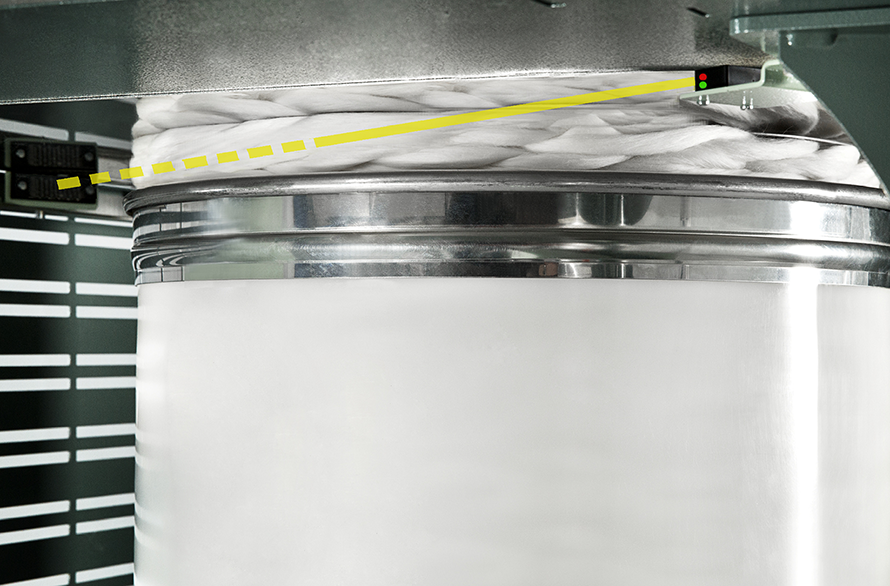

Im Streckenprozess ist der Rohstoff-Abgang eine wesentliche Herausforderung. Dieser Abgang ist in erster Linie auf eine suboptimale Ablage der ersten Lagen innerhalb der Kanne (Abb. 1) zurückzuführen, die Qualitätseinbussen und Bandbrüche in den nachfolgenden Verarbeitungsstufen zur Folge hat. Um stringente Qualitätsstandards für kundenspezifische Herstellungsaufträge aufrechtzuerhalten und das Vermischen mit anderen Aufträgen zu verhindern, müssen diese mangelhaften Lagen manuell vom Personal entfernt werden.

Die Grundursache dieses Problems ist typischerweise ein zu tief hängender Kannenteller (Abb. 2). Dies ist ein gängiges und unvermeidliches Problem in Spinnereien, das auf schlechte Kannenqualität und alternde Kannenfedern zurückzuführen ist.

Um dem Problem beizukommen, hat Rieter eine innovative Lösung mit einem Lichtschrankensystem entwickelt. Dieses System schaltet den Kannenfüllprozess erst dann auf Hochgeschwindigkeit, wenn das Band gleichmässigen Kontakt zum Drehteller hat (Abb. 3). Durch diese Innovation wird die richtige Ablage des Bands auch in den ersten Lagen gewährleistet, was letztlich wertvollen Rohstoff einspart.

Die Kundenvorteile

Bei Dezhou Huayuan erreichten die Einkopfstrecken RSB-D 50 eine beeindruckende Betriebsgeschwindigkeit von 700 m/min beim Spinnen von Spezialfasern, was dem Ausstoss von zwei Streckenköpfen von Mitbewerbern entspricht. Dies erlaubt die Aufrechterhaltung mehrerer Produktionslinien, die verschiedenste Aufträge handhaben können und erhebliche Einsparungen bei den Herstellkosten zum Ergebnis haben.

So wird zum Beispiel ein Spezial-Spinnauftrag im Umfang von 3,5 Tonnen von der RSB-D 50-Produktionslinie innerhalb von 24 Stunden fertiggestellt und lässt sich nahtlos in den Auftragsänderungsplan für den nächsten Tag einfügen. Dadurch werden nicht nur die Bediener-Arbeitsstunden um 1,4 Stunden pro Tag verringert, sondern es wird auch ein jährliches Wachstum des Auftragsvolumens um 6% ermöglicht.

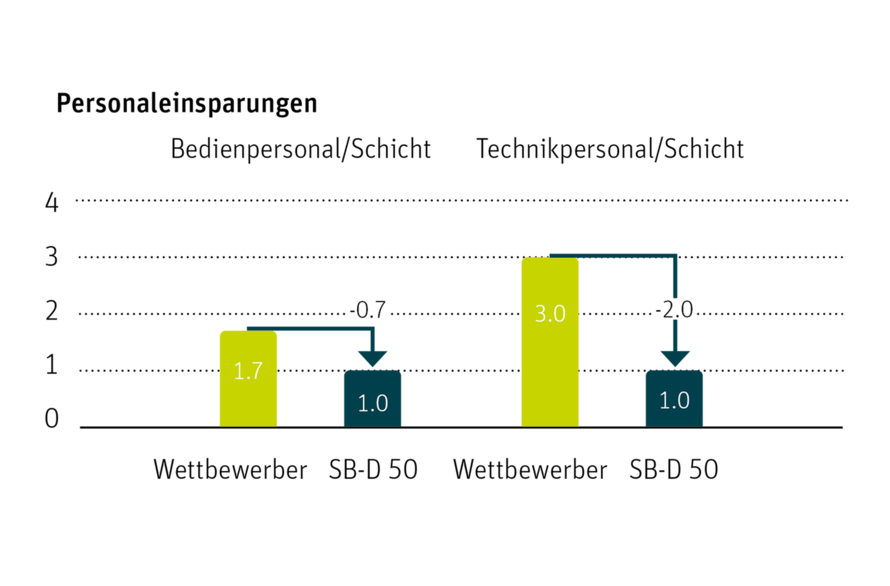

Ausserdem rationalisiert das Expertensystem SLIVERprofessional die Technologieeinstellungen und ermöglicht bei Dezhou Huayuan um mehr als 60% schnellere Auftragseinstellungen im Vergleich zu Mitbewerbern. Es gibt Empfehlungen zum Prozess und bietet eine benutzerfreundliche Steuerung von Absaugintensität und Rollengeschwindigkeit. Durch die Integration der RSB-D 50 wird der Bedarf an Technikern von 3 auf 1 reduziert, wodurch bei der täglichen Einstellung mehrerer Produktionslinien erhebliche Zeitersparnisse erzielt werden.

Kundenvorteile mit der SB-D 50

Dezhou Huayuan ist der erste Kunde aus China, der in die hochmoderne Einkopfstrecke SB-D 50 von Rieter investiert. Diese strategische Investition stellt für Dezhou einen wichtigen Meilenstein dar, da sie das Unternehmen im Hinblick auf die operationelle Flexibilität, die Personaloptimierung und die erhebliche Reduzierung von Abgang und Energieverbrauch auf ein höheres Niveau bringt.

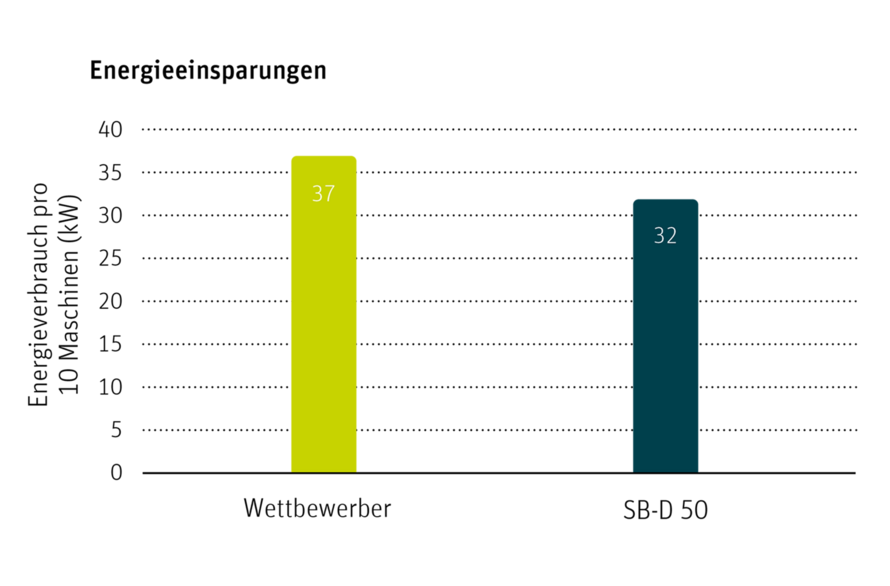

Eine Analyse im Vergleich mit Lösungen von Mitbewerbern zeigt, dass die Investition in die SB-D 50 eine Reihe von signifikanten Vorteilen mit sich bringt (berechnet für 10 Maschinen).

Die Investition von Dezhou Huayuan stärkt nicht nur den Nutzeffekt, sondern auch die Profitabilität, und wird dadurch zu einer strategischen Entscheidung in der Spinnindustrie.

Die Rieter-Strecken (R)SB-D 50 liefern eine durchgängig exzellente Leistung und gewährleisten höchste Qualität, während sie zugleich die Kosten für Personal, Rohstoffe und Energie erheblich senken. Mit der Investition in Rieter-Strecken SB-D 50 konnten wir im Vergleich zu Lösungen von Mitbewerbern jährliche Einsparungen von etwa 600 000 CNY pro 10 Maschinen erzielen. Dank dieser herausragenden Kosteneffizienz befinden wir uns nach der Investition in die Strecke in einer wettbewerbsfähigen Position, mit einer bemerkenswerten Amortisationszeit von nur 2 Jahren.Niu Jianwei, Vice General Manager von Dezhou Huayuan Eco-Technology Co., Ltd.

Über Dezhou Huayuan

Dezhou Huayuan Eco-Technology Co., Ltd. Ist ein modernes High-Tech-Unternehmen, das auf die Produktion von neuen differenzierten Fasergarnen spezialisiert ist. Das Unternehmen wurde im Juli 2002 gegründet und hat seinen Sitz in Tianqu Industrial Park, Decheng District, Dezhou City. Das Unternehmen verfügt über drei Tochtergesellschaften, die differenzierte Garne aus regenerierten Zellulosefasern, superfeinen Acrylfasermischungen, Lyocell, Wolle, Leinen, Kaschmir und anderen Multikomponenten herstellen.

Dezhou Huayuan Eco-Technology Co., Ltd.

1100 Geruide Road

253000 Dezhou

China