配备不同紧密纺装置的立达环锭纺系统以稳定、出色的纱线强度、良好的毛羽特性和出众的灵活性而闻名。与使用其他供应商设备的纱厂不同的是,选择该系统的客户还可通过更低的生产成本而获益。这款完全自动化和智能的立达环锭纺系统涵盖从清花到包装和码垛的所有流程,能够全天候工作,因此可以提高产能和减少人工成本。因此而获得的现金流充分说明了这款完美同步的全流程系统经济效益优异。

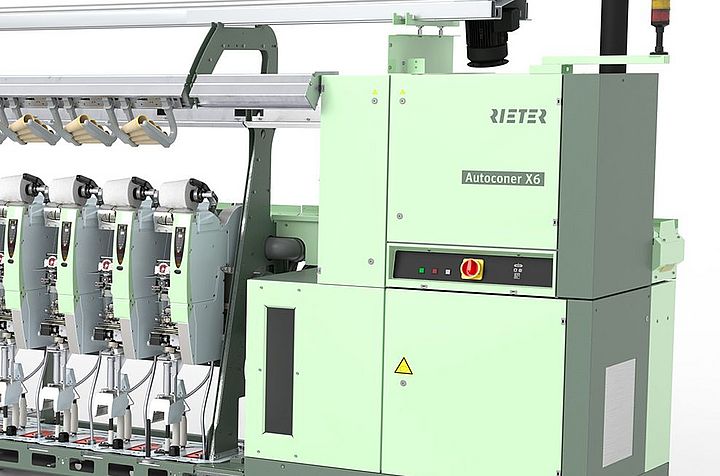

环锭/紧密纺机

加快实现十名挡车工负责每万锭的目标——中国的示例- 高产可靠的流程

- 出众的灵活性

- 总生产成本非常低

适用于精梳棉纱的中国紧密纺系统

本例中的紧密纺系统使用中长绒棉为原料生产40英支精梳棉纱。与使用其他中国供应商设备的纱厂进行对比。配备紧密纺装置COMPACTdrum的环锭细纱机G 38生产的紧密纱具有毛羽少等独特性能,可卖出更高的纱线价格。然而,此案例研究并未考虑使用立达机器的优势,而是以原料和纱线价格相同为前提条件。

通过采用立达系统增加现金流:每年大约700万人民币

- 原料利用率

+ 1-2%

- 能耗

- 6%

- 人工需求

- 30%

- 产量

+ 20%

立达解决方案

计算条件

纱线产量:925千克/小时

原料成本: 15元/千克

能源成本:0.7元/千瓦时

挡车工工资:26.75元/小时,加上50%间接费用

国家/地区:河海西路390号

灵活性

配备紧密纺装置COMPACTdrum的环锭细纱机G 38为纱厂带来高灵活性:环锭纱和紧密纱的相互切换从未如此便捷。

使用紧密纺装置COMPACTdrum生产的纱线在强度上令人印象深刻,此外在毛羽减少方面达到新的高度,尤其在长毛羽上优势明显。这为纱厂带来了新的纱线设计可能性。

G 38得益于全电子式牵伸系统,可在操作面板上轻松更改纱线参数。

能耗

贯穿整个流程的节能驱动理念和创新机器组件可实现6%的节能,同时维持高产能。可选配ECOrized系统的柔性开清线VARIOline也在节能方案中发挥出重要作用。它将开清系统的气动纤维输送能耗降低30%。环锭细纱机G 38是立达系统中节能效果最显著的一环。这种节能效果源自于双侧吸风、高能效元件和电机,以及节能锭子和节能锭子驱动装置。

人工需求

立达系统可节省30%的挡车工。这要归功于粗纱纱管运输系统、立达合作伙伴的包装系统以及环锭细纱机G 38上的接头机械手ROBOspin等自动化解决方案。单锭监测系统ISM premium是环锭细纱机G 38的标配。这是一套操作指导系统,有助于提高效率,从而减少挡车工人数和/或提高产能(锭速)。而且,作为整体概念的一部分,这些用户友好型机器可进一步节省人工。立达系统可用更少的机器实现相同的产量。

原料利用率

与安装其他中国供应商机器的纱厂相比,立达系统可节省1-2%的原料。除了优异的纱线质量外,减少废棉也是实现精梳棉经济型紧密纺加工的关键。精梳机E 86上的优质工艺部件和高度精确的机器设置可在维持纱线质量不变的情况下降低落棉率。

空间要求

立达设备产能更高,这意味着可减少所需机器数量。与中国供应商提供的设备相比,立达系统可帮助纱厂节省更多空间。在上述案例研究中,立达纱厂所需的环锭纺锭数比安装其他中国供应商机器的纱厂少20%。节省空间的机器理念也有助于实现更紧凑的纱厂布局。这样可以节省更多空间,从而显著降低厂房投资和维护成本。

增加现金流

立达精梳紧密纺工艺系统的总生产成本低于其他中国供应商的解决方案。该计划考虑到了原料利用率、能源和人工成本、纱线销售和落棉以及持续运营成本等。在产量相同的情况下,按照示例投资立达紧密纺系统的客户相比于选用安装其他中国供应商机器的纱厂的客户,每年现金流约高出730万人民币。

系统合作伙伴

一套完整的立达系统在全纺纱过程中充分利用立达“从原料处理到纱线”的专业知识。立达提供所有四种后纺工艺,并在理想纺纱技术方面提供专业建议。此外,专家还提供纱线营销支持以及各种不同的服务。整个纺纱厂可通过ESSENTIAL – 立达数字化纺纱套件这个单一平台进行联网和操控。无论是现在还是将来,该平台都能保证优质和高效的生产。