通过紧密纺纱机K 48,可将能耗降低18%

最近,在土耳其纱厂进行的一项对比表明,紧密纺纱机K 48的能耗比竞争机型低18%。对于1 824锭的机器,这相当于每台机器每年节省约12 000美元。这再次证明立达紧密纺技术为能效树立了全球标杆。这些结果不仅对立达及其客户的成功至关重要,而且也有助于纺织行业实现更可持续和更经济的未来。

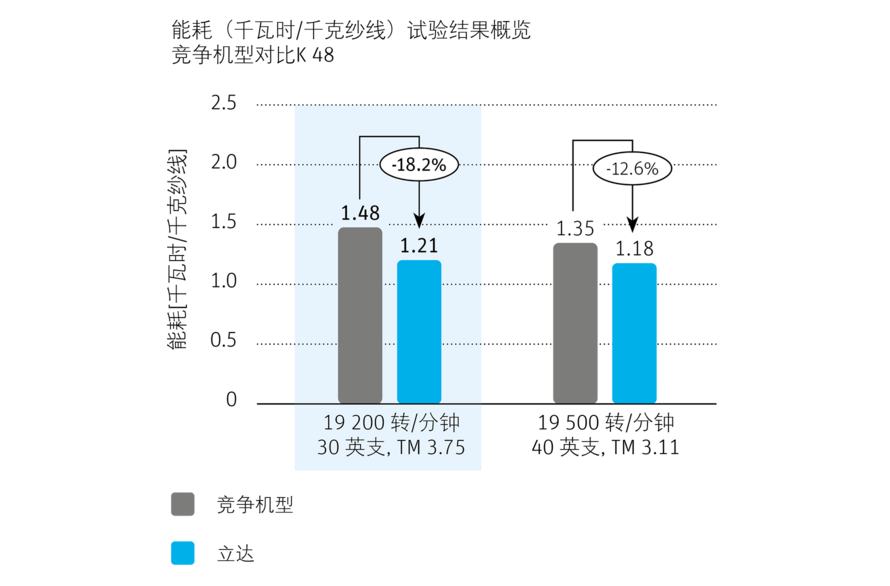

在土耳其客户现场进行的试验是在紧密纺纱机上进行的,其锭速为19 200转/分钟,生产30英支的纯棉紧密纱。能耗数值(千瓦时/千克纱线)是纱厂的关键指标之一。竞争机型的能耗为1.48千瓦时/千克,而K 48的能耗则仅为1.21千瓦时/千克,相比之下,优势明显。这也印证了与K 48进行的另一项对比的结果,以19 500转/分钟的锭速生产40英支的棉纱。

取得这一巨大能耗优势的原因

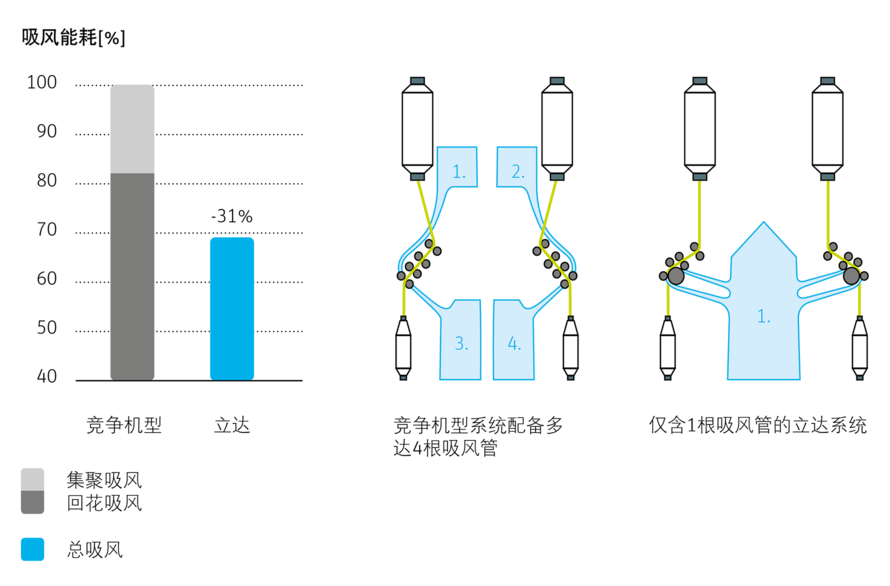

耗能最大的设备为锭子驱动装置(75-80%)和吸风系统(12-17%),其次为其他驱动装置(7–10%)。立达紧密纺纱机的巨大优势主要在于其高效的吸风系统。竞争机型都需要一套附加的吸风系统来完成集聚过程,这会使能耗大幅增加。LENA锭子也是能耗降低的一个重要因素。其设计与效率直接影响生产每千克纱线的能耗,与标准锭子相比,可节能达6%。

最后但同样重要的是,除了吸风系统和锭子动力学以外,主电机驱动的效率也是能耗的一个重要决定因素。我们使用搭载IE4技术的110千瓦大型高效主电机,这充分体现了我们对优化能源利用的承诺。

更低的能源成本是切实的经济效益

客户更感兴趣的是将这些数值转换为切实的经济效益。对于1 824锭的机器,能耗降低18%相当于每台机器每年节省约12 000美元(基于每千瓦时0.1美元的能源成本)。较低的能源成本使我们的机器成为一项具有切实回报的战略投资,并使立达成为可持续紧密纱生产的市场领导者。