紧密纺纱机的智能化改造

当立达紧密纺纱机达到使用年限时,将这类老旧设备 改造为传统环锭细纱机(可按需选配紧密纺装置), 是一种切实可行的解决方案。通过此次升级改造,纱 厂不仅能获得更高的生产灵活性,还可推动产能提高 10%、纱疵及 Classimat 值减少 15%,同时有效节约能 源。

紧密纺纱机可维持十年乃至更久的高性能运转,当设 备临近使用寿命终点时,部分核心工艺部件可能需要 更换。此时,许多客户开始评估多种解决方案,例如 设备翻新、机型改造或投资新设备,这一决策需综合 考量技术适配性与财务可行性两方面因素。

智能且可持续的现代化改造方案

当投资新机器并非最优选择,将老旧紧密纺纱机改造 为传统环锭细纱机(可选配紧密纺装置),是兼具实 用和成本效益的解决方案。

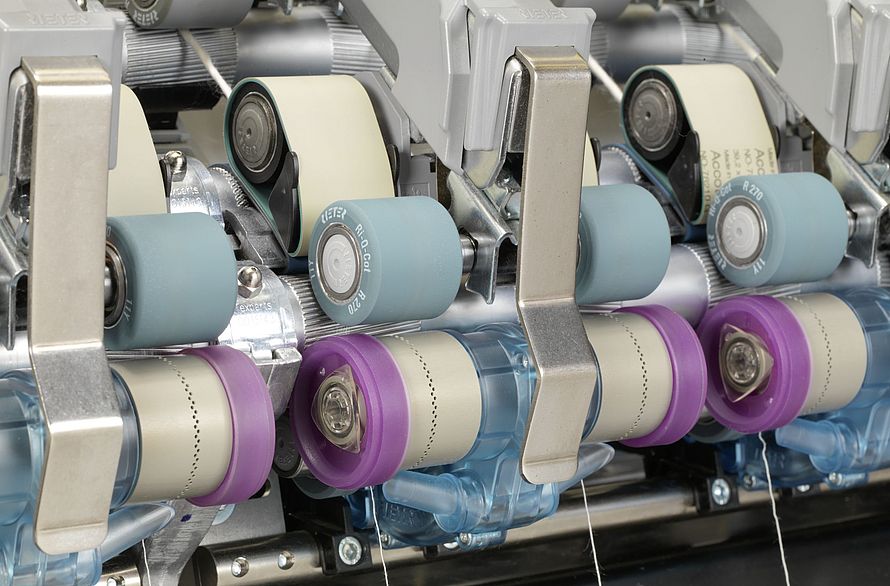

这种改造赋予纱厂高度生 产灵活性,能够在环锭纱生产和紧密纱生产之间自由 切换,快速响应不断变化的市场需求和客户需求。改 造过程仅针对驱动和牵伸区进行优化,而不改变机器 的核心结构。纱厂可以选择COMPACTapron欣丽纺等 最新一代的紧密纺装置,以满足特定的质量和性能要 求。

提高产能、质量和灵活性

这种智能化升级的优势在实际应用中成效显著。在最 近的一个案例中,立达紧密纺纱机K 43被成功改造成配 备紧密纺装置COMPACTapron的G 33,以加工60英支精 梳紧密棉纱。对比老旧紧密纺纱机,改造效果显著: 纱线在毛羽和强度(RKM)上,质量完全媲美使用筛筒 系统时的生产水平,产能却提高10%。同时,纱疵和 classimat值大幅降低15%。

此外,上述紧密纺装置由于降低了吸力需求,能耗更 低,从而显著节约了能源。紧密纺装置采用插拔式设 计,可在紧密纺与传统环锭纺之间快速切换,为纱厂 带来了更高的灵活性,以便迅速适应市场需求。 作为整机更换之外的智能替代方案,此次升级将设备 原有的可靠性能与先进紧密纺技术深度结合,为纱厂 提供了性价比更高的现代化改造选择。