Gross denken bietet Vorteile

Kannen mit einem Durchmesser von 1 200 mm sind die Alternative in der Rieter-Spinnereivorbereitung. Sie erhöhen den Maschinennutzeffekt und senken sowohl den Personalbedarf als auch die Abfallmenge. Zudem verbessern weniger Bandansetzer die Garnqualität.

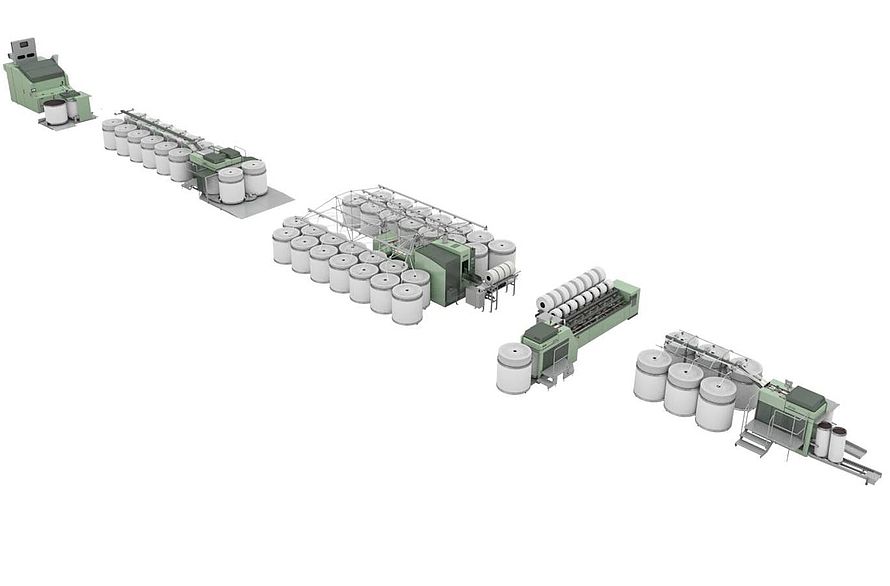

Die neuen Rieter-Bandablagen in Kannen mit 1 200 mm Durchmesser bieten viele Vorteile, denn sie senken den Bedienaufwand in der Spinnereivorbereitung. Die grossen Kannen sind jetzt auch für Karden, Strecken und Kämmmaschinen verfügbar. Rieter bietet mit diesem Kannenformat eine Lösung für die zunehmende Herausforderung, Bedienpersonal für Spinnereien zu finden. Zudem lassen sich selbst bei steigenden Löhnen höhere Personalkosten auffangen.

Bis 100 kg Füllmenge pro Kanne

Kannen mit 1 200 mm Durchmesser fassen rund 43% mehr Band als diejenigen mit 1 000 mm Durchmesser. Bei einer Kannenhöhe von 1 200 mm ergibt das ein Füllgewicht mit kardierter Baumwolle von 76 kg, bei 1 300 mm Höhe sind es bereits 83 kg. Bei gekämmtem Fasermaterial sind sogar Füllmengen bis zu 100 kg möglich.

Stillstände deutlich reduziert

Die grösseren Füllmengen reduzieren die Stillstände und erhöhen damit den Nutzeffekt der Maschinen. Dies gilt sowohl bei der Verwendung der Kannen im Einlauf als auch im Auslauf der Maschine. An unregulierten Stecken ist der Effekt am grössten, da die Kannen sowohl in der Vorlage als auch in der Ablage eingesetzt werden. Mit einem Kannendurchmesser von 1 200 mm steigt der Nutzeffekt an der Strecke SB-D 26 um bis zu 2,5%.

Weniger Kannentransporte, weniger Bedienpersonal

Grössere Füllmengen senken die Zahl der Kannentransporte und der Wechsel im Zuführgatter der nachfolgenden Maschinen um 30%, wodurch weniger Bedienpersonal benötigt wird. Die Kannen lassen sich dank leichtgängiger Rollen auf dem glatten Spinnereiboden problemlos bewegen.

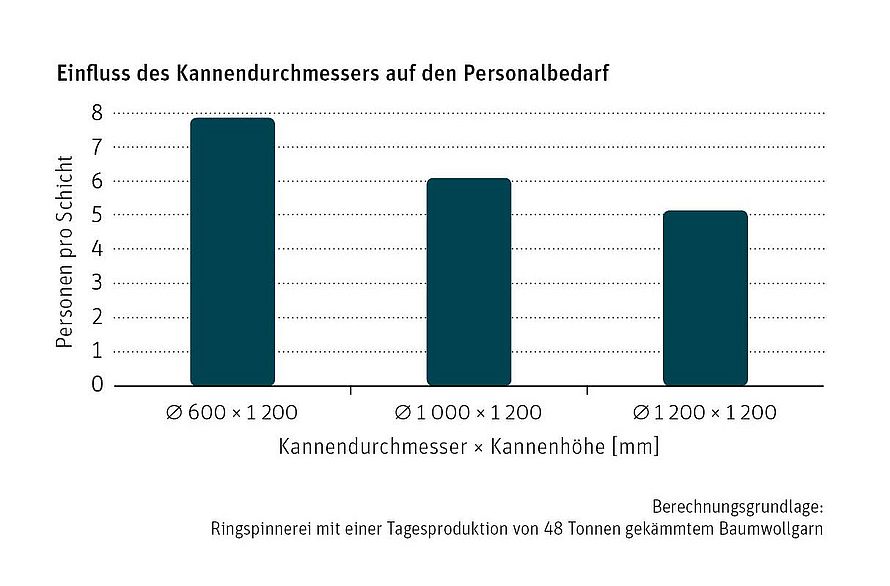

Das Berechnungsbeispiel für eine Spinnerei mit gekämmtem Ringgarn und einer Produktion von 48 Tonnen pro Tag zeigt folgende Ergebnisse: Der Einsatz von Kannen mit einem Durchmesser von 1 200 mm spart gegenüber denjenigen mit 1 000 mm eine Bedienkraft und gegenüber denjenigen mit 600 mm fast drei Bedienkräfte ein – und das pro Schicht. Pro Tag ergibt sich eine Ersparnis von drei beziehungsweise acht Bedienkräften.

Weniger Bandansetzer verbessern die Qualität

Im Rechnungsbeispiel entfallen bei Kannen mit 1 200 mm im Vergleich zu denjenigen mit 1 000 mm Durchmesser jährlich über 370 000 Kannentransporte. Dies betrifft die Transportwege von den Karden zu den unregulierten Strecken und zur Kämmereivorbereitung sowie von den Kämmmaschinen zu den Regulierstrecken. Daraus folgen auch über 370 000 weniger Bandansetzer und eine entsprechend geringere Zahl an Fehlerstellen, was die Garnqualität deutlich verbessert.

Jeder Meter wird verarbeitet

Der 1 200 mm-Drehteller in der Rieter-Bandablage erzeugt einen grösseren Ablageradius in der Kanne. Beim Abzug im Zuführgatter der nachfolgenden Maschine führt das zu einem ruhigeren Ballon, wodurch das Band sanfter einläuft. Auch bei hohen Abzugsgeschwindigkeiten – wie an der Kämmereivorbereitungsmaschine OMEGAlap oder an schnell produzierenden Strecken – laufen die Kannen ohne Unterbrechung vollständig leer. Grössere Kannendurchmesser erzeugen daher auch weniger Abfall.

Alternativ bietet Rieter für Karden und Strecken auch die Befüllung von Kannenformaten mit einem Durchmesser 1 000 mm und einer Höhe von bis zu 1 500 mm an, die rund 25% mehr Material fassen als Kannen mit der üblichen Höhe von 1 200 mm.