CO2-Fussabdruck reduzieren

Die Modeindustrie ist für einen beachtlichen Teil der globalen CO2-Emissionen verantwortlich. Schätzungen zufolge verursacht sie 4 bis 7% der weltweiten Treibhausgasemissionen. Dadurch steht auch die Textilindustrie als Teil der Modeindustrie im Fokus. Grosse Modemarken fordern zunehmend Transparenz bezüglich des CO2-Fussabdrucks ihrer Waren. Das lässt die Nachfrage nach klimafreundlich produziertem Garn steigen. Die Spinnsysteme von Rieter, insbesondere die energieeffizienten Endspinnmaschinen, leisten einen grossen Beitrag zur Reduzierung des CO2-Fussabdrucks.

Neben der Auswahl von nachhaltigem Fasermaterial und der Nutzung von erneuerbaren Energien als Energiequellen sind energieeffiziente Maschinen ein wichtiger Stellhebel der Textilindustrie, um die CO2-Emissionen zu verringern. Rieter bietet ein energieeffizientes Portfolio für alle Spinnsysteme. Das gilt für jede einzelne Maschine im Prozess, wobei das grösste Potenzial für Energieeinsparungen bei den Endspinnmaschinen (Ring-, Kompakt-, Rotor- oder Luftspinnmaschinen) liegt. Je nach Verfahren verbrauchen die Endspinnmaschinen 63 bis 79% der Energie des gesamten Spinnprozesses. Je feiner das Garn ist, desto mehr Energie ist erforderlich. Umso wichtiger ist die Energieeinsparung durch die Endspinnmaschine. Darum setzt Rieter hierauf das Hauptaugenmerk und investiert in energiesparende Technologien und Weiterentwicklungen. Jede noch so kleine Energieeinsparung zahlt sich deutlich aus.

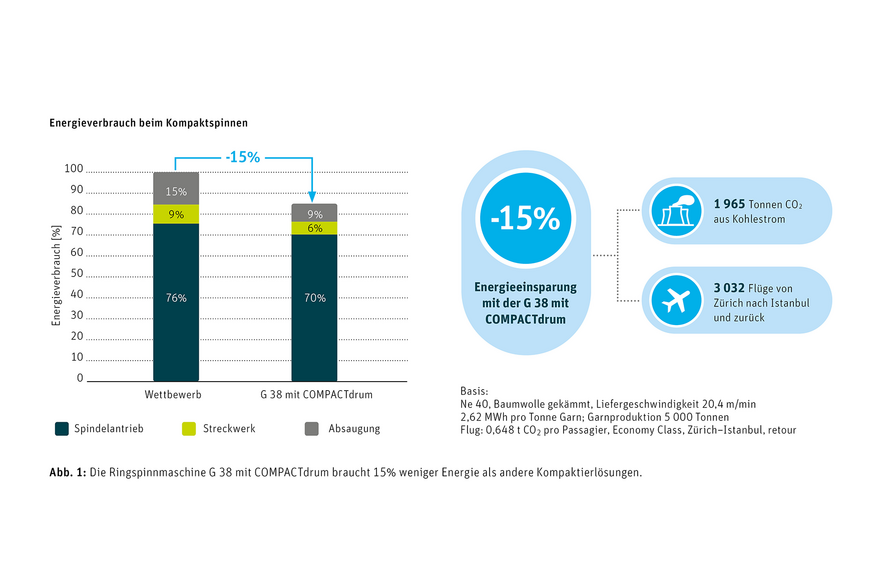

Energieeinsparungen von 15% mit der G 38 mit COMPACTdrum

Die Ring- und Kompaktspinnmaschinen verbrauchen aufgrund ihrer Technologie viel Energie pro Kilogramm Garn im Vergleich zum Rotor- und Luftspinnen. Umso wichtiger ist es, auf energieeffiziente Maschinen zu setzen. Durch sparsame Motoren und ein innovatives Absaugsystem erfüllt die Ringspinnmaschine G 38 mit vollelektronischem Streckwerk die höchsten Anforderungen an eine effiziente Garnproduktion. In Kombination mit der Kompaktiereinheit COMPACTdrum braucht die G 38 bis zu 15% weniger Energie als Kompaktspinnmaschinen von Wettbewerbern.

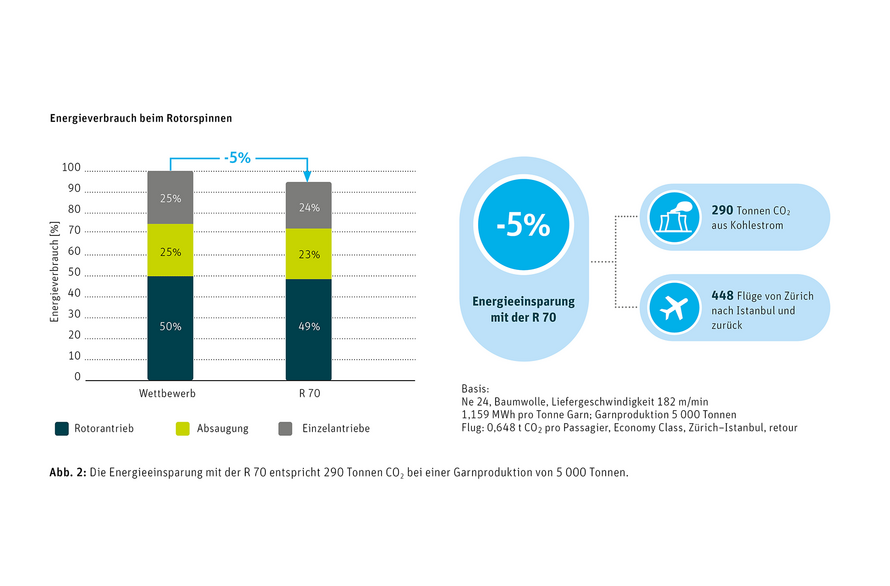

Energieeinsparungen von 5% mit der R 70

Das Rotorspinnen ist die Spinntechnologie mit dem geringsten Energiebedarf pro Kilogramm produziertem Garn. Die vollautomatische Rotorspinnmaschine R 70 hat ausserdem den geringsten Energiebedarf im Vergleich zu Wettbewerbermaschinen. Ihre effiziente Absaugung und die modernen Antriebe sorgen für Energieeinsparungen von insgesamt 5%.

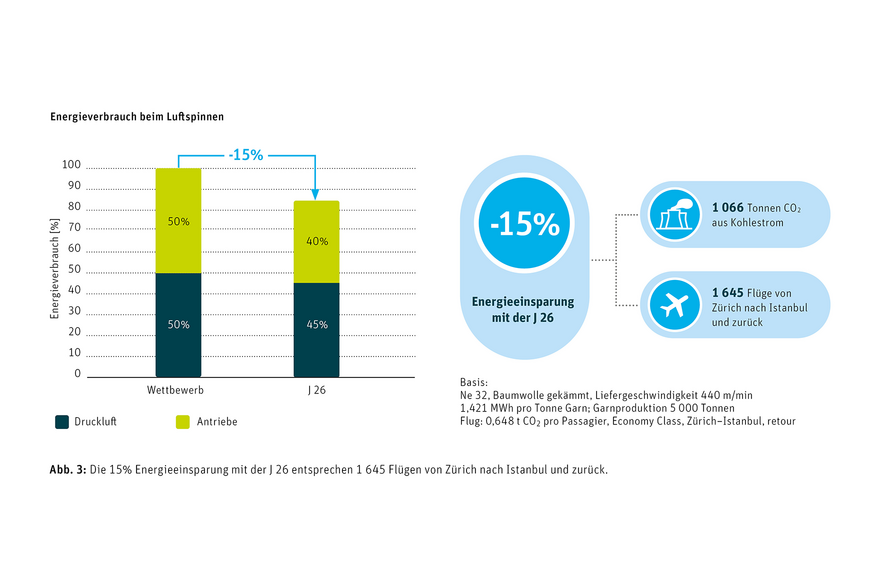

Die J 26 braucht 15% weniger Energie

Beim Luftspinnen werden zwei verschiedene Arten von Energie benötigt: elektrische Energie für die Antriebe und das Absaugsystem sowie Druckluft für die Faserverdrehung bei der Garnbildung. Das Antriebskonzept der J 26 basiert vollständig auf Einzelantrieben. Insgesamt verbraucht die Luftspinnmaschine J 26 etwa 15% weniger Energie pro Spinneinheit als vergleichbare Wettbewerbermaschinen.

Rieter-Systeme reduzieren den Energieverbrauch in der Garnproduktion erheblich. So leistet Rieter einen wichtigen Beitrag zur Reduktion von CO2-Emissionen und stärkt die Wettbewerbsfähigkeit der Spinnereien, die damit der steigenden Nachfrage nach klimafreundlich produzierten Garnen gerecht werden.