Vorteilhaftes Air-Covering-Verfahren für das Spinnen von Corespun-Garnen mit Dual Core

Der sichere Weg zur Herstellung von elastischen Corespun-Garnen

Früher waren Bekleidungsstücke, wie zum Beispiel eine Jeans, reine Baumwollprodukte. Seit geraumer Zeit haben sich elastische Gewebe dank ihren positiven Eigenschaften in der Bekleidungsindustrie etabliert. Zur Herstellung solcher elastischen Garne werden für Schuss- und zum Teil auch für Kettfäden, sogenannte Corespun-Garne mit Dual Core verwendet, die auf Ringspinnmaschinen versponnen werden. Wegen der erhöhten Nachfrage für elastische Garne rüsten traditionelle Ringspinnereien ihre Maschinen auf, um auch in diesem Markt wettbewerbsfähig zu sein.

Corespun-Garne, die für die Herstellung von dehnbaren Geweben verwendet werden, bestehen aus einem elastischen Kern, der von einer zweiten verspinnbaren Faser auf seiner gesamten Länge umwickelt wird. Der Kern kann nur aus Elastan bestehen. Oder aber, es besteht aus einem Elastan und einem texturierten Filamentgarn. Dann wird es Dual-Coregarn genannt. Der Trend geht heute sogar dahin, dass zwei Elastane mit unterschiedlichen Verzügen und Feinheiten, zusammen mit einem texturierten Filamentgarn für den Kern verwendet werden. Die sogenannten Triple-Coregarne verbessern die Eigenschaften dieser dehnbaren Gewebe nochmals in Bezug auf deren Dehn- und Entspannungseigenschaften.

Zwei Produktionsmöglichkeiten

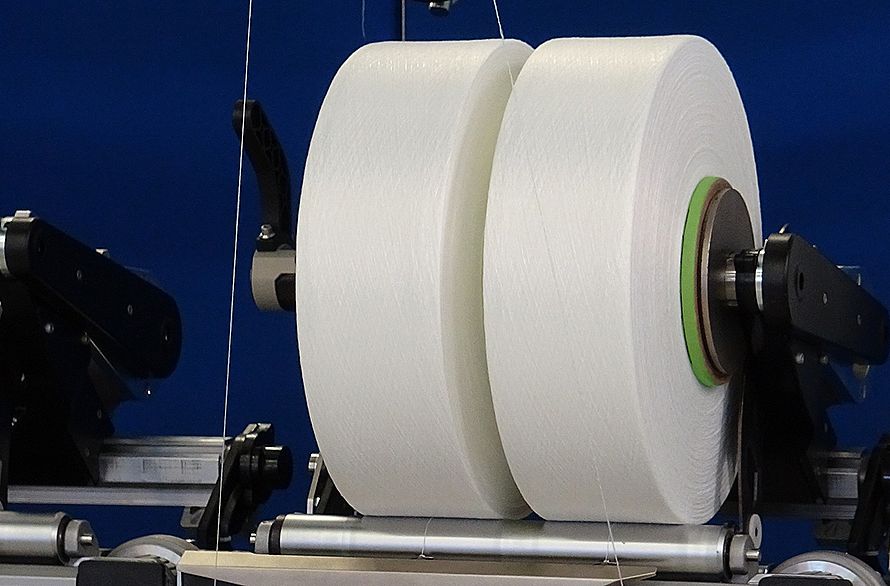

Um Corespun-Garne mit Dual oder Triple Core herzustellen, gibt es grundsätzlich zwei Varianten. Bei der ersten Variante werden das Elastan und das texturierte Filament direkt auf einer Rieter-Ringspinnmaschine mit den verspinnbaren Fasern, die als Ummantelung dienen, versponnen. Bei der zweiten Variante werden das Elastan und das texturierte Filament, bevor sie auf der Ringspinnmaschine verarbeitet werden, auf einer XENO-AC TWIN-Maschine (Abb. 1) miteinander gefacht, luftverwirbelt und aufgewunden. Das auf den sogenannten Sonnenspulen befindliche Dual- oder Triple-Coregarn (Abb. 2) wird in einem zweiten Schritt, beispielsweise auf einer Rieter-Ringspinnmaschine (Abb. 3), mit Baumwolle umsponnen. Beide Varianten benötigen spezielle Aufbauten, die auf bestehende Ringspinnmaschinen montiert werden.

Für die direkte Variante, bei der keine vorverwirbelten Dual- oder Triple-Coregarne verwendet werden, sind diese Aufbauten sehr hoch. Um die Ringspinnmaschine neu zu bestücken, muss diese ausgeschaltet werden. Dadurch entsteht ein Produktivitätsverlust von rund 13% gegenüber der indirekten Variante. Zudem muss das Bedienpersonal auf die Ringspinnmaschine steigen, um die Spulen mit dem texturierten Filament zu platzieren. Das ist einerseits gefährlich und andererseits wird temporär zusätzliches Personal benötigt, das für andere Aufgaben im Betrieb eingesetzt werden könnte.

Vorteil der indirekten Methode

Die Herstellung des Corespun-Garnes mit Dual- oder Triple-Core mit der indirekten Variante, benötigt − wie bereits erwähnt − einen zusätzlichen Arbeitsschritt: die Aufbereitung des Coregarns mit der Air Covering Maschine XENO-AC TWIN. Die für diese Lösung erforderliche Spulenhalterung an der Ringspinnmaschine ist viel tiefer und bedienerfreundlicher. Ebenfalls kann die Bestückung pro Spinnstelle erfolgen, währenddessen auf allen anderen Positionen weiter produziert werden kann. Es entsteht demzufolge kein Produktionsausfall während der Neubestückung der Maschine. Die Herstellkosten beider Varianten sind in etwa gleich hoch, mit einem kleinen Vorteil für die XENO-AC TWIN.

Air Covering Maschine sichert konstante Qualität

Der Hauptvorteil der indirekten Variante mit der Air Covering Maschine besteht darin, dass das Coregarn beim Verarbeiten auf der Ringspinnmaschine besser zentriert und somit sehr gut von den Stapelfasern umsponnen wird. So ist es optimal geschützt. Für den Bediener ist ein nicht-zentriertes Coregarn nur schwer im Garn erkennbar. Der Fehler wird erst beim gewobenen und gefärbten Gewebe sichtbar. Da sich das Elastan nicht färben lässt, können wegen der schlechten Zentrierung des Coregarns fehlerhafte Stellen im Gewebe entstehen, die das Gesamtbild stören. Die Air Covering Maschine sichert konstante Qualität und reduziert damit Reklamationen.

Gute Einstiegsmöglichkeit für traditionelle Ringspinner

Corespun-Garne mit Dual- oder Triple-Core, bei denen das Filament vorgängig auf einer Air Covering Maschine gefacht und luftverwirbelt wird, sind somit qualitativ hochwertiger als Corespun-Garne, die direkt auf der Ringspinnmaschine hergestellt werden.

Die Methode mit der XENO-AC TWIN bietet traditionellen Ringspinnern eine gute Einstiegsmöglichkeit, um im Markt für elastische Corespun-Garne erfolgreich zu sein. Zudem ist diese Methode sehr bedienerfreundlich und sicher. Bei der Garnqualität müssen keine Kompromisse gemacht werden.