Intelligente Spulmaschinenupgrades für eine nachhaltigere Garnproduktion

Atul Kumar Singh, Betriebsleiter bei PT Indo-Rama Synthetics Tbk, Indonesien, freut sich über die durch die Aufrüstung erzielte Anlagenoptimierung.

Um angesichts der sich rasant verändernden Textilindustrie wettbewerbsfähig zu bleiben, müssen Hersteller ihre Produktion fortgesetzt hinsichtlich Nutzeffekt, Qualität und Nachhaltigkeit optimieren. PT Indo-Rama Synthetics Tbk, ein führender indonesischer Textilproduzent, beauftragte daher Rieter, die Leistung seiner Spulmaschinen mit einer gezielten Aufrüstung zu steigern. Neue Saugdüsen, die Smartjet-Power-Düse und OZ2-Prismen für das Spleissen sollten den Wettbewerbsvorsprung des Unternehmens weiter sichern. Diese Verbesserungen führten zu höherer Energieeffizienz, Maschinenleistung und Spleissqualität.

PT Indo-Rama Synthetics Tbk setzt die Spulmaschinen Autoconer 338, Autoconer X5 und Autoconer 6 zur Herstellung von Kompaktgarn aus 100 % Baumwolle sowie von Garn aus 100 % Polyester und aus verschiedenen Mischungen mit den Garnfeinheiten Ne 20, Ne 30 und Ne 34 ein. Um wettbewerbsfähig zu bleiben, wollte das Unternehmen seine Herstellkosten senken und bat daher Rieter um eine energieeffiziente Lösung, die sowohl die Maschinenleistung als auch die Spleissqualität verbessert und gleichzeitig die Arbeitsbelastung für das Bedienpersonal reduziert.

Nach dem Maschinenupgrade haben wir einen spürbaren Anstieg bezüglich Produktivität, Qualität und Energieeffizienz festgestellt. Die Umrüstung der vorhandenen Maschinen hat uns geholfen, unsere Herstellkosten zu senken und noch wettbewerbsfähiger zu werden.Atul Kumar Singh, Betriebsleiter bei PT Indo-Rama Synthetics Tbk, Indonesien.

Massgeschneiderte Spulmaschinenupgrades für messbare Ergebnisse

Das After Sales Team von Rieter analysierte zunächst die betrieblichen Erfordernisse, um dann mehrere gezielte Upgrade-Lösungen zur Steigerung von Leistung und Nutzeffekt der Spulmaschinen vorzuschlagen. Unter anderem schlug es vor, die Standard-Saugdüsen durch neue strömungsoptimierte Saugdüsen zu ersetzen, die innen und aussen besonders aerodynamisch gestaltet sind und so eine effizientere Luftführung bei reduziertem Stromverbrauch gewährleisten.

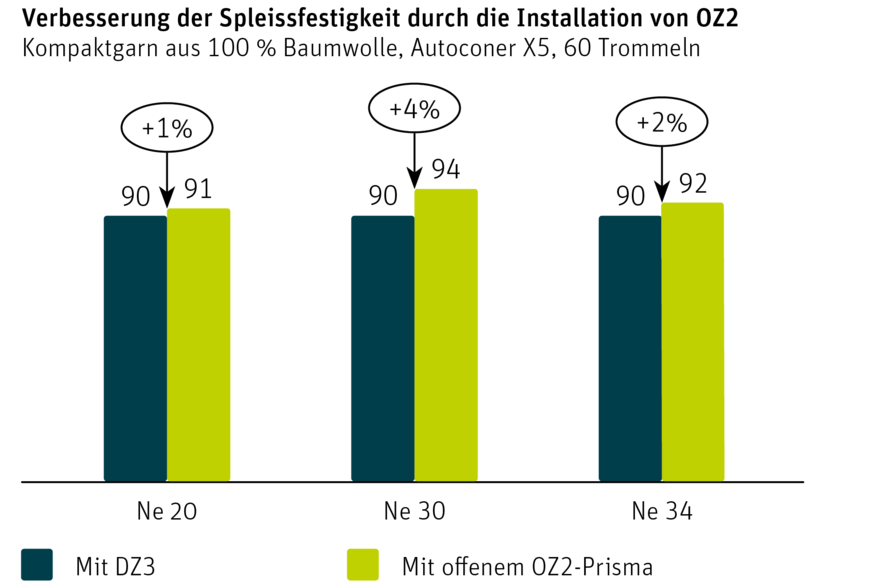

Ausserdem empfahl das Team, am Abnehmer die Smartjet-Power-Düse zu installieren, um die Erfolgsrate der Suche nach dem oberen Garnende zu verbessern. Ein weiterer Vorschlag bezog sich auf die Installation der jüngsten Spleisstechnologie mit offenem Prisma, da diese eine bessere Spleissqualität, einfachere Handhabung und grössere Flexibilität ermöglicht. Mit den empfohlenen neuen OZ2-Prismen steht zudem eine Lösung für ein noch breiteres Spektrum an Garnfeinheiten für verschiedenste Anwendungen zur Verfügung.

Bewährte Upgrades steigern den Nutzeffekt und die Wettbewerbsfähigkeit

Dank dieser Upgrades erzielte PT Indo-Rama Synthetics Tbk mehrere Vorteile: geringeren Energieverbrauch, höhere Produktivität und eine verbesserte Garnqualität.

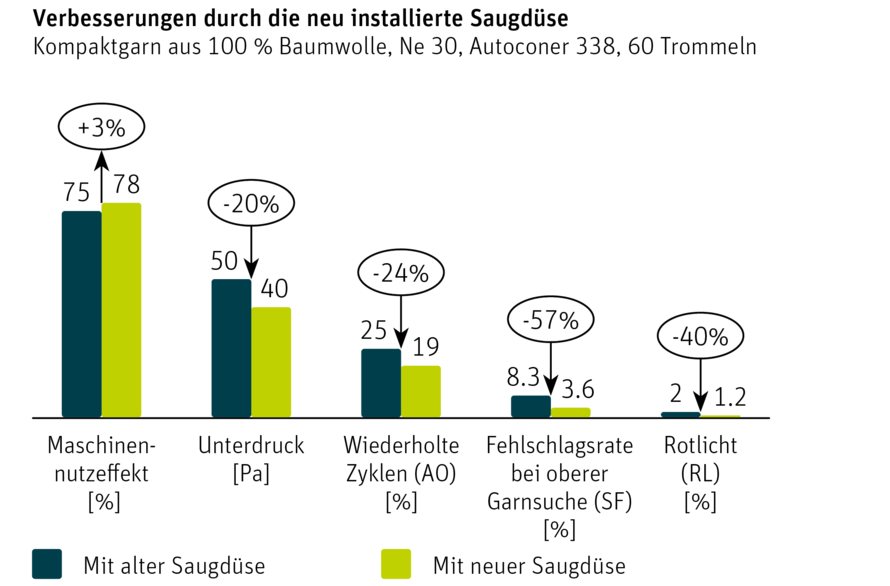

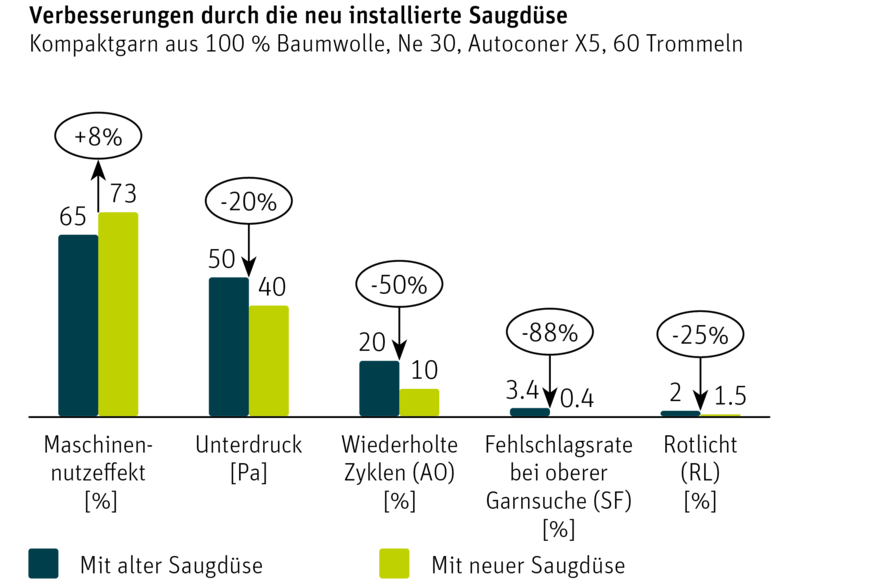

- Die optimierte Saugdüse ermöglicht beträchtliche Energieeinsparungen, da sie mit 20 % weniger Unterdruck arbeitet.

- Die am Abnehmer installierte Smartjet-Power-Düse hat eine signifikant tiefere Fehlschlagsrate (SF%) bei der Suche nach dem oberen Garnende, was den Maschinennutzeffekt um bis zu 8% verbessert.

- Die OZ2-Technologie mit offenem Prisma verbessert die durchschnittliche Spleissfestigkeit des Garns um bis zu 4 % und senkt den Druckluftbedarf.

Zusammen haben diese Optimierungen nicht nur die Maschinenleistung verbessert, sondern auch die täglichen Arbeitsabläufe effizienter gestaltet. Daher ist das Unternehmen heute gut aufgestellt, um bei geringeren Betriebskosten die gestiegenen Anforderungen seiner Kunden an die Garnqualität zu erfüllen.

ÜBER PT INDO-RAMA SYNTHETICS Tbk, INDONESIEN

Das 1975 als Baumwollspinnerei im indonesischen Purwakarta gegründete Unternehmen PT Indo-Rama Synthetics produziert heute neben Stapelfasergarn auch Chemiefasern. Die Gruppe exportiert inzwischen in mehr 70 Länder auf fünf Kontinenten. Ihre integrierte Produktion ist spezialisiert auf das Spinnen, Stricken, Färben und Weben und verarbeitet vor allem Garne aus 100 % Baumwolle, Polyester, Viskose und Mischfasern. Mit rund 428 000 Spindeln verfügt das Werk über eine beträchtliche Kapazität.