C 81 stellt sich vor

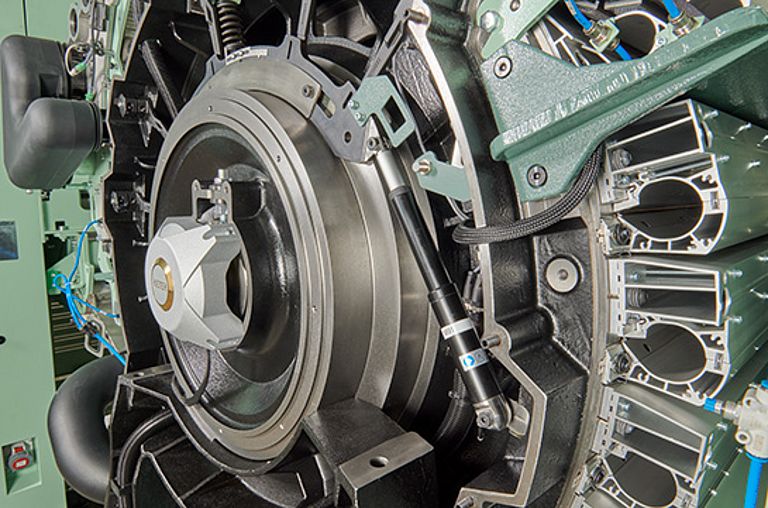

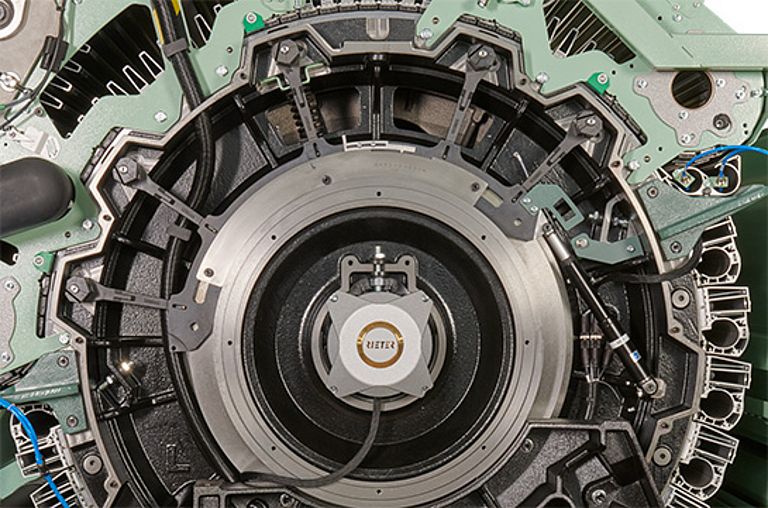

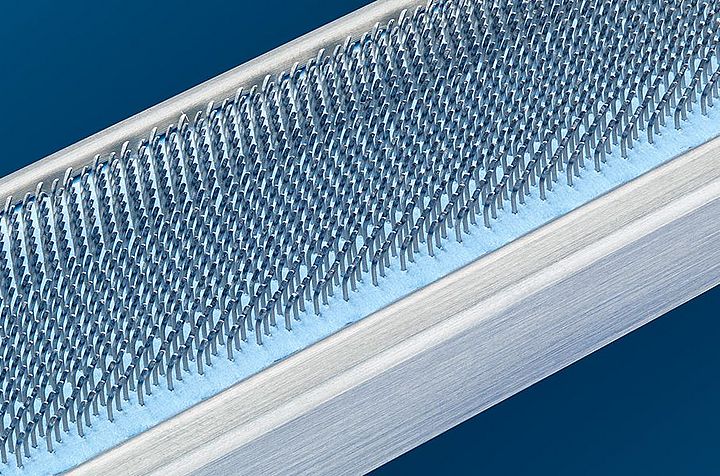

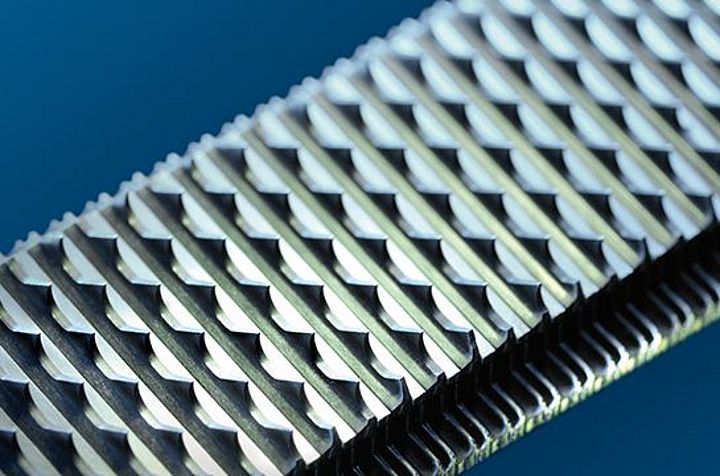

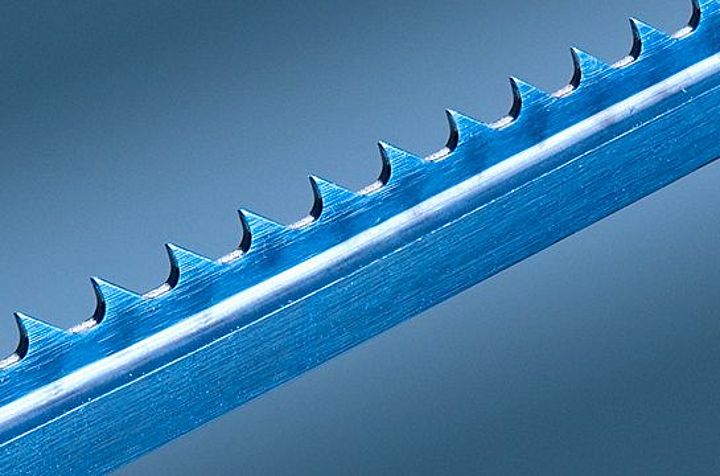

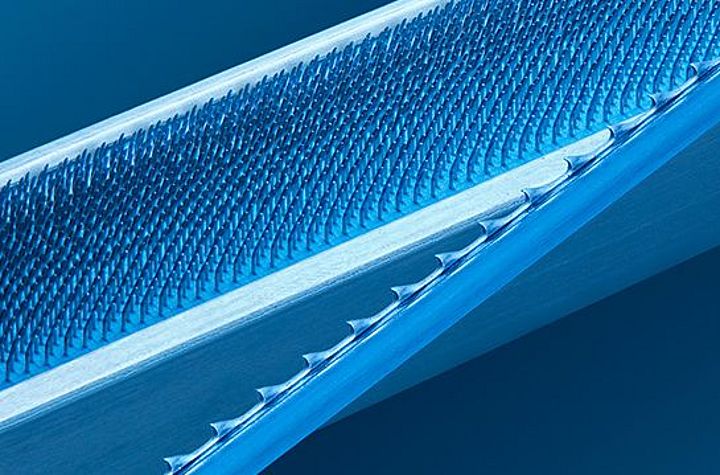

Die Karde C 81 bietet die grösste aktive Kardierfläche auf dem Markt, unterstützt durch künstliche Intelligenz. Die Kardierspaltkontrolle gewährleistet einen unter allen Bedingungen perfekten Kardierspalt und setzt so das volle Potenzial der 40 aktiven Deckel frei. Die Karde C 81 produziert bis zu 40% mehr Kardenband als alle anderen Karden, und das bei ausgezeichneter Bandqualität.

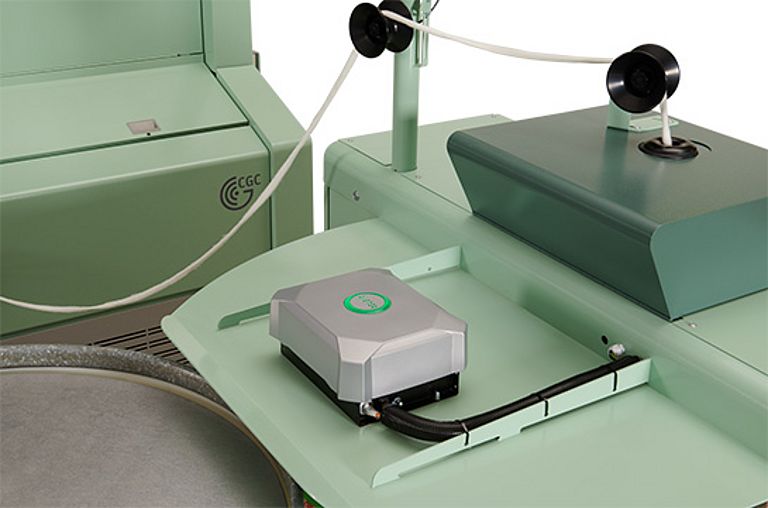

Mit der einzigartigen Funktion Trash Level Monitor ist der Schmutzstand stets unter Kontrolle und die Rohmaterialausnutzung kann optimiert werden. Sensoren im Kardeneinlauf und an der Bandablage analysieren die Materialqualität in Echtzeit.

Zudem ist die Karde C 81 auch die energieeffizienteste Karde auf dem Markt.